Un acronyme supplémentaire à ajouter à votre liste ! Abordons ensemble la question du logiciel de pilotage de la production pour suivre, contrôler et optimiser les processus de production. Tout le monde en parle dans les usines, il est donc grand temps que vous soyez un expert sur la question.

Ce que c’est, son histoire, comment ça fonctionne, les avantages et pourquoi l’utiliser. On fait le point !

Logiciel MES, définition

L'acronyme MES signifie Manufacturing Execution System (ou système d'exécution ou gestion de la production en français) :

✔️ Manufacturing : signifie fabrication en anglais, c'est-à-dire la transformation de matières premières en produits finis par l'utilisation de machines et de processus spécifiques.

✔️ Execution : se réfère à l'exécution des tâches, c'est-à-dire la réalisation pratique des activités qui ont été planifiées ou ordonnées.

✔️ System : fait référence à un ensemble d'éléments interconnectés qui travaillent ensemble pour atteindre un objectif commun. Dans le cas du MES, cela implique l'utilisation de technologies de l'information pour connecter différents aspects de la production et de la gestion de la production.

C'est un ensemble de systèmes informatiques qui collectent et analysent les données de production en temps réel en provenance des machines, équipements et personnes présentes dans l'atelier de production.

L'origine du MES : pilier central des opérations de production

Le MES trouve son origine au cœur de l'usine, au cœur des opérations. Les opérateurs et managers se demandent tous :

👉 Comment suivre l'avancée de sa production ?

👉 Comment mesurer sa performance ?

👉 Les consignes sont-elles bien respectées pour la sécurité et la conformité du produit ?

👉 La traçabilité est-elle fiable ?

👉 Y a-t-il des anomalies pendant la production ?

👉 Comment suivre et respecter un planning de production ?

👉 Comment les observations des opérateurs peuvent-elles être intégrées pour optimiser au mieux la production ?

👉 Comment améliorer la réactivité et l’agilité de l’entreprise ?

Ces questions sont encore aujourd'hui souvent traitées grâce à des outils internes comme des tableurs Excel parfois très complexes ou des outils spécifiques créée spécialement pour l’entreprise. Ces dernières ressemblent parfois à un MES mais leur lisibilité, leur fiabilité et surtout leur tenu dans le temps ne garantissent malheureusement pas toujours la pertinence des informations délivrées.

Le MES est donc né d’une volonté d'associer différentes données, en consolidant les informations reçues afin d'obtenir une vision globale de la production en temps réel.

Le Manufacturing Execution System part d’un réel besoin de l’atelier et plus largement de l'usine, d’améliorer l’efficacité, la productivité et la qualité des données, pour couvrir l’ensemble (ou presque) des fonctions et process de production connus, mais incomplètes, avec un système qui consolide les processus et leurs données de manière pérenne.

Les avantages du MES

Si vous ne l’aviez pas encore compris, se munir d’un MES comporte de nombreux avantages que vous trouverez difficilement dans un système fait maison. En voici quelques-uns :

✅ Amélioration continue (Lean Management) : avec des données en temps réel, vous pouvez détecter les forces et faiblesses de vos processus et établir sans cesse des stratégies adaptées à vos besoins. Ainsi, vous aurez constamment des informations à analyser pour comprendre les failles de vos nouveaux systèmes.

✅ Améliorer la qualité de vos produits : en surveillant les processus de production et en identifiant les problèmes de qualité dès la production, vous pourrez éliminer les erreurs et donc améliorer la qualité des produits.

✅ Réduire les coûts : en surveillant les machines il est possible d’anticiper les pannes et donc de les éviter. Ainsi, les temps d’arrêts sont limités ce qui permet de produire plus.

✅ Augmenter la flexibilité : avec un suivi en temps réel, la prise de décision est plus rapide, il est donc possible de mieux s’adapter aux changements selon la demande du marché.

✅ Numériser vos processus : dites adieu à la saisie manuelle de vos données, aux potentielles erreurs humaines et aux retards. Vous aurez toutes les informations rassemblées de manière numérique et accessibles en temps réel.

✅ Vision globale et centralisée : le MES permet un échange fluide d’informations au sein de l’entreprise. Une vue globale et transparente sera alors possible.

On pourrait lister bien plus d'avantages mais ces principaux arguments vous donnent un aperçu des gains rapides et concrets qu'un outil de suivi de production peut vous apporter.

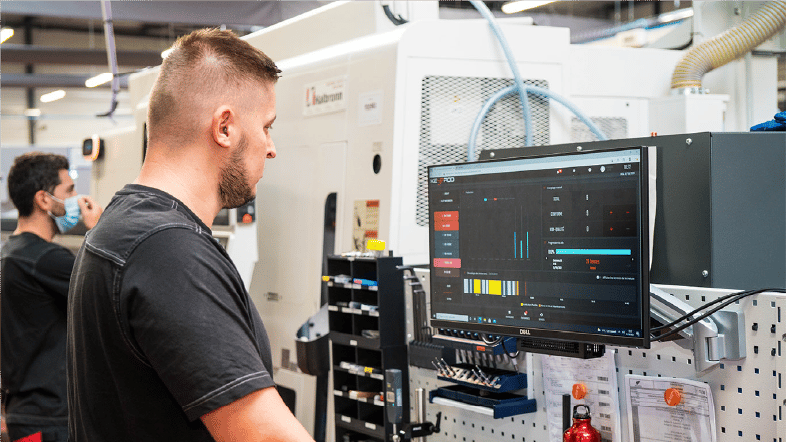

Et KEYPROD dans tout ça ?

KEYPROD va au-delà d'un simple logiciel MES en vous offrant un suivi de production en temps réel, entièrement digitalisé, pour booster l'efficacité et la productivité de votre entreprise. Ce qui différencie KEYPROD des autres solutions sur le marché, c'est sa simplicité Plug & Play ! Vous pouvez installer vous-même la solution aisément et rapidement, sans perturber votre production.

Nos solutions, non-invasives, vous permettent de collecter des indicateurs clés de performance sur vos machines. Il vous suffit de vous munir de l’un de nos IoT, ces derniers captent ensuite les vibrations machines qu’ils retranscrivent en KPI sur notre plateforme digitale hyper moderne et accessible. Et c'est tout !

Vous disposez instantanément d'un suivi de vos machines en direct, mais aussi d'une interface pour vos opérateurs, qui permet d'obtenir les données du terrain en un clic. Vous pourrez facilement comprendre et analyser les causes de vos arrêts machines pour optimiser leur utilisation et produire plus efficacement.

KEYPROD simplifie la lecture de vos données, et vous permet de prendre des décisions opérationnelles rapides et concrètes.