Vous êtes un industriel ? Si oui, les indicateurs de performance industrielle ça doit vous parler ! Ils vous permettent d’évaluer votre efficacité, votre productivité, la qualité de vos produits ou encore la rentabilité de vos activités industrielles. Si ça ne vous évoque rien, alors on va vous parler des principaux indicateurs qui peuvent vous aider à suivre vos performances, les normes dont ils dépendent et la manière dont ils ont évolué au fil du temps.

Les normes AFNOR

Avant de vous parler des différents indicateurs et de leurs méthodes de calcul, on va tout d’abord parler des normes dont elles dépendent : les normes AFNOR.

Les normes AFNOR sont développées par l'Association Française de Normalisation pour assurer la qualité, la sécurité, et la performance des produits dans divers secteurs comme l'industrie. Ces normes, qui sont régulièrement mises à jour pour suivre les avancées technologiques, elles sont optionnelles, mais souvent requises par le marché.

Les indicateurs clés de performance industrielle

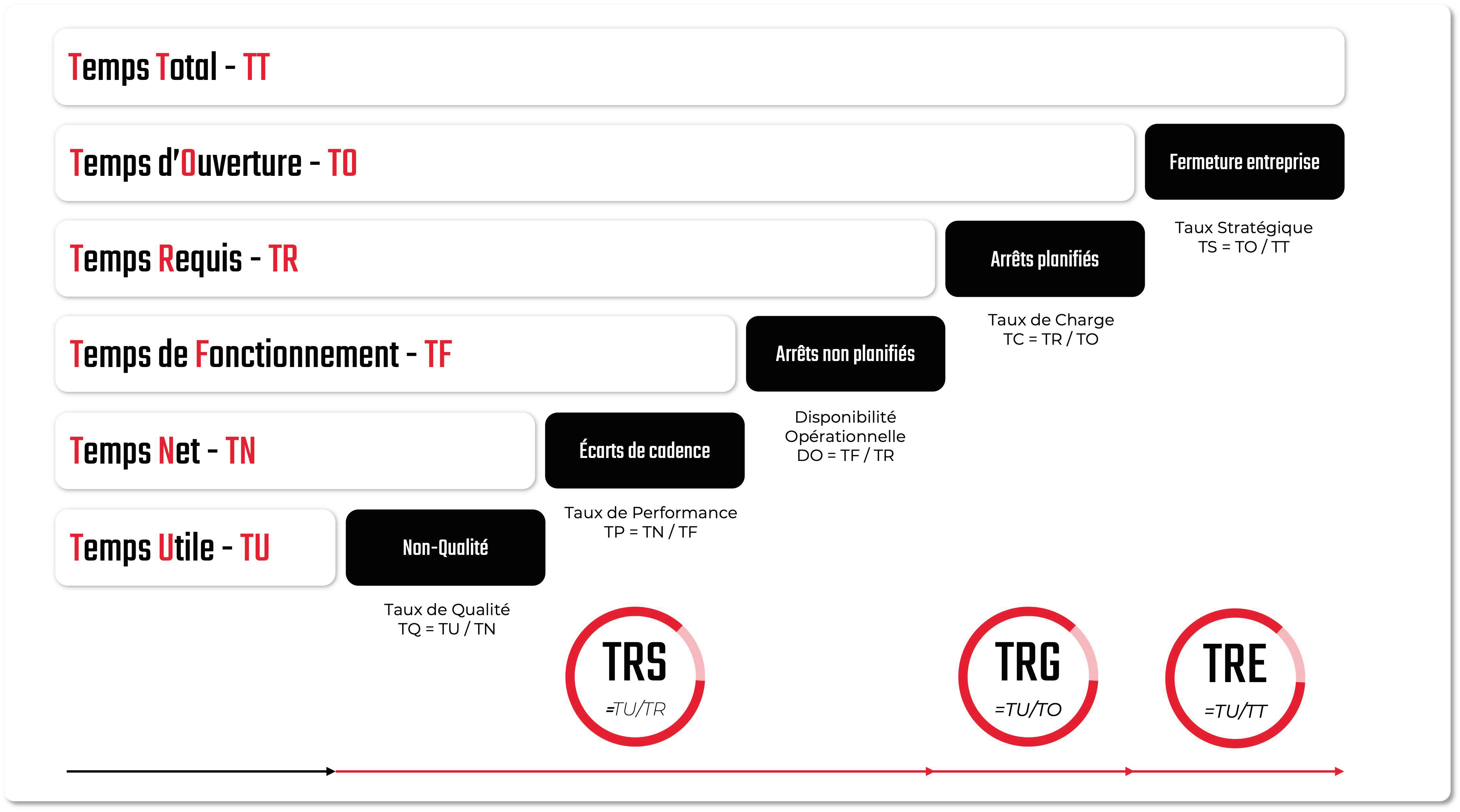

Maintenant que vous avez tout compris sur les normes, parlons de celles qui s'appliquent dans l'industrie et plus particulièrement dans le suivi de la performance industrielle. On va parler plus précisément de la norme NFE 60-182 qui est une référence unique et commune au secteur industriel, permettant d’harmoniser les méthodes de calcul des indicateurs de performance tels que le TRS, le TRG, le TRE ou encore le pareto des pertes. Voici à quoi ressemble cette norme dont le calcul a été construit par des professionnels de l’industrie :

Nous avons soigneusement choisi quelques indicateurs clés de la norme NFE 60-182 afin de vous les présenter de manière détaillée, vous permettant ainsi de comprendre pleinement leur utilité et leur mode d'utilisation :

Le Taux de Rendement Synthétique - TRS

Le TRS est l’indicateur phare de l’industrie ! Cet indicateur offre la possibilité de mesurer la performance globale d’un équipement pour ensuite faciliter le pilotage de l’entreprise. Il existe une version de calcul simplifiée et une plus complexe qui nécessite d’utiliser plus d’indicateurs.

Calcul :

TRS = Performance x Qualité x Disponibilité

(Disponibilité = Temps Utile / Temps Requis)

Le TRS est la multiplication de ces 3 indicateurs, compris entre 0 et 100%. À savoir que plus le TRS est proche des 100%, plus la production est performante.

Le Taux de Rendement Global - TRG

Le TRG est similaire au TRS mais est plus rigoureux car il prend en compte le temps non planifié, en considérant le Temps Total d'Opérations comme maximum. Cet indicateur est basé sur le temps de fonctionnement de l'usine plutôt que sur le temps requis. Il mesure le rapport entre le temps utile et le temps de fonctionnement de votre usine (c'est-à-dire l'accessibilité à votre atelier de production).

Calcul :

TRG = TRS x Taux de charge

(Disponibilité = Temps Utile / Temps d'Ouverture)

Le TRG prend en compte à la fois les temps planifiés et non planifiés, offrant une vue d'ensemble de l'efficacité opérationnelle.

Le Taux de Rendement Économique - TRE

Le TRE est utilisé pour déterminer le temps de production des pièces conformes par rapport au temps total de production. Cela aide à mieux comprendre votre rentabilité et permet des ajustements nécessaires. Le TRE considère le temps maximum disponible, soit 24 heures par jour, 365 jours par an.

Calcul :

TRE = TRG x Taux stratégique

(Disponibilité = Temps Utile / Temps total)

Le TRE mesure l'efficacité des équipements sur une échelle absolue, montrant ce qui est réellement possible si les équipements fonctionnaient sans interruption.

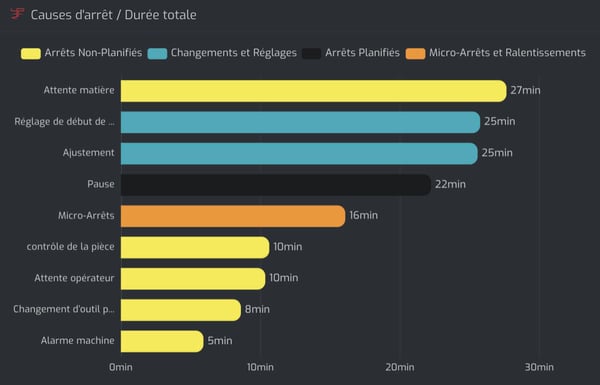

Les causes de pertes

Dans les usines, chaque minute compte, mais les processus de production rencontrent souvent de nombreux temps morts, ce qui en fait un indicateur critique à surveiller. Il est crucial de mesurer la durée et les causes de ces arrêts. C'est ici qu'intervient le principe du Pareto des pertes. Mais qu'est-ce exactement ? Le Pareto des pertes permet d'identifier et de prioriser les causes principales de pertes de productivité dans une usine, en mettant en évidence les facteurs qui ont le plus grand impact négatif sur l'efficacité.

👀 Tout savoir sur le Pareto des pertes

À quoi servent ces indicateurs ?

Tous ces indicateurs vous servent à mieux comprendre votre production, la manière dont fonctionne vos machines et à connaitre vos résultats de production dans le détail. Ainsi, vous pouvez analyser votre atelier et sa performance et mettre en place des actions correctives, si besoin, ou simplement accélérer sur les points qui fonctionnent bien chez vous.

Chaque indicateur est important et devra être soigneusement calculé pour que les résultats soient précis et reflètent la réalité. De cette manière, vous pourrez mieux manager chacune de vos actions et les justifier auprès de votre direction ou des opérateurs.

La collecte des indicateurs

On a parlé de calculs compliqués et des raisons pour lesquelles il était important de suivre des indicateurs de performance industrielle au sein de votre atelier. Mais on ne vous a pas dit comment améliorer la récupération des données pour simplifier, encore plus, son utilisation.

Il existe de nombreux moyens de récolter de la donnée, plus ou moins efficace et précis. Heureusement, les techniques ont largement évolué au fil du temps :

📝 La version papier qui nécessitait la mobilisation quotidienne d’un technicien pour remplir les données de la journée, qui étaient ensuite vérifiées, puis mutualisées à la main pour avoir les données de l’ensemble des machines de l’atelier.

💻 La version manuelle sur ordinateur via un tableur de type Excel. Ces tableaux sont également remplis manuellement par l’opérateur qui doit prendre le temps de remplir les données de manière quotidienne pour avoir une vue d’ensemble sur la productivité de l’usine.

📈 L’arrivée des MES a soulagé les opérateurs qui ont vu leurs informations être remontées de manière automatique grâce à des logiciels de pilotage de la production qui sont capables de remonter ces données de manière automatique et précise.

🚀 Puis KEYPROD qui rassemble tous les indicateurs de performances en direct grâce à une solution de suivi machine simple et rapide à installer pour prendre des décisions efficaces et améliorer sa production rapidement.

Maintenant que vous maîtrisez les indicateurs de performance industrielle, il ne vous reste plus qu'à collecter les données pertinentes, calculer les taux qui vous intéressent et mettre en place les actions nécessaires pour stimuler l'amélioration continue et augmenter la productivité au sein de votre organisation. Lancez-vous dès maintenant dans la collecte de données avec KEYPROD et découvrez comment optimiser votre production de manière efficace et rapide.